Por que antenas cerâmicas falham em máquinas sujeitas a vibração

A publicação analisada alerta para um erro recorrente em projetos embarcados industriais: instalar antenas cerâmicas (chip antennas) em equipamentos que sofrem vibração intensa, como caminhões de mineração, bombas industriais e drones. Embora compactas e baratas, essas antenas são fabricadas em material cerâmico, que possui uma característica crítica: é rígido e frágil. Em ambiente estático, funcionam normalmente, mas quando parafusadas em estruturas vibratórias tornam-se um ponto de falha latente.

O problema central surge do descasamento mecânico entre o PCB e a cerâmica. Placas de circuito impresso fabricadas em FR4 apresentam certa flexibilidade, curvando-se microscopicamente quando submetidas às frequências industriais típicas (entre 10 Hz e 2000 Hz, segundo o texto). Já a cerâmica não acompanha essa flexão: ela não dobra, ela resiste. Essa oposição mecânica causa tensões repetitivas nas soldas e no próprio corpo da antena.

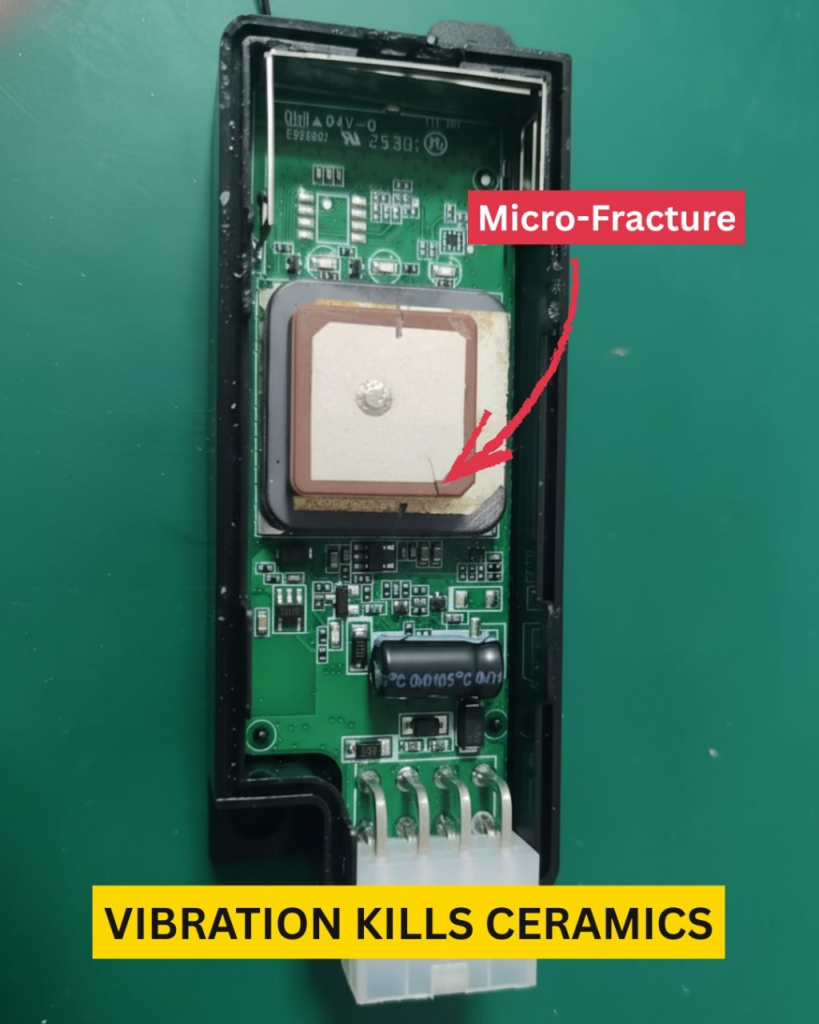

Com o tempo, ocorre o fenômeno descrito como “The Snap”: microtrincas formam-se no corpo cerâmico ou na junta de solda. Como essas trincas são invisíveis a olho nu, o sintoma dominante é a intermitência: o dispositivo funciona parado, mas perde sinal quando submetido à vibração. Esse tipo de defeito costuma ser extremamente difícil de reproduzir em bancada, pois só se manifesta sob vibração real.

Essa falha não é exclusiva de antenas. Qualquer componente rígido e frágil montado sobre um PCB que flexiona está sujeito ao mesmo mecanismo de degradação. No caso das antenas, o impacto é crítico porque o defeito compromete totalmente a comunicação do sistema.

2 — O mecanismo físico da vibração e da microflexão do PCB

A falha das antenas cerâmicas em sistemas vibratórios decorre de um fenômeno mecânico simples, mas frequentemente ignorado no projeto eletrônico: a placa de circuito impresso (PCB) se comporta como uma viga flexível, enquanto componentes cerâmicos se comportam como blocos rígidos. Quando ambos são soldados, formam um sistema com rigidez desigual que sofre tensões cíclicas sob vibração.

Em máquinas industriais — como caminhões, motores, bombas e drones — a vibração típica ocorre entre 10 Hz e 2000 Hz, faixa mencionada no texto original. Nessas condições, o PCB experimenta microflexões contínuas. Embora o deslocamento seja pequeno, a repetição constante causa um efeito cumulativo similar ao de fadiga mecânica. Cada ciclo força a placa a curvar-se ligeiramente, enquanto o componente cerâmico resiste — porque cerâmica não suporta deformação plástica, apenas ruptura.

Esse descompasso gera tensões concentradas nas juntas de solda que prendem o componente ao cobre. Como essas juntas são feitas de metal relativamente maleável, elas suportam parte dos esforços — mas apenas até certo ponto. Após milhares ou milhões de ciclos de vibração, começam a surgir microfissuras na solda ou na interface entre solda e componente. Em casos mais severos, a própria cerâmica trinca, pois o material não tolera flexão.

O resultado é um modo de falha descrito no texto como intermitente: o componente parece íntegro visualmente e opera normalmente quando o equipamento está parado. Contudo, ao vibrar, a trinca se abre microscopicamente, interrompendo o contato elétrico. Esse comportamento dificulta diagnósticos, pois a falha não se manifesta em teste estático nem aparece em inspeção visual convencional.

Compreender esse mecanismo é fundamental para projetistas que trabalham em ambientes sujeitos a vibração. Ele estabelece que não basta a especificação elétrica ser compatível: a sustentação mecânica e a compatibilidade de rigidez entre PCB e componente são tão importantes quanto qualquer parâmetro de RF.

3 — Como as trincas surgem e por que são difíceis de identificar

A natureza da falha em antenas cerâmicas instaladas em sistemas vibratórios está diretamente associada à maneira como tensões mecânicas cíclicas se acumulam até gerar uma ruptura parcial. A cerâmica, sendo um material brittle (frágil e rígido), não apresenta capacidade de deformação elástica significativa. Assim, sempre que o PCB sofre microflexões — especialmente dentro da faixa industrial citada (10–2000 Hz) — o componente cerâmico tenta permanecer estático enquanto a placa se curva sob ele.

Esse conflito mecânico produz um ponto de alta tensão localizado na interface entre a solda e o componente. Nas primeiras horas de operação, isso pode não gerar efeitos visíveis; porém, após um grande número de ciclos, a solda começa a desenvolver trincas por fadiga. Em alguns casos, a própria antena cerâmica se fissura, pois não foi projetada para absorver deformações repetitivas. Essas fissuras são geralmente microscópicas, invisíveis a olho nu e impossíveis de detectar com inspeções superficiais ou testes elétricos convencionais.

O texto original descreve essa situação como um verdadeiro “pesadelo” de diagnóstico. Quando o equipamento está parado, a trinca permanece fechada, garantindo contato elétrico suficiente para que a antena pareça funcionar perfeitamente. Mas quando submetida a vibração, a trinca abre e fecha em ciclos, causando perda intermitente no sinal. Isso gera um comportamento particularmente enganoso: o sistema falha apenas em operação real, e não no laboratório.

Por esse motivo, muitos times de hardware acabam desperdiçando dias ou semanas tentando identificar a causa de uma falha de RF que parece não ter padrão. O problema não está no circuito, no firmware ou na calibração, mas sim na incompatibilidade mecânica entre o PCB flexível e o componente rígido. A trinca funciona como um contato intermitente que compromete todo o desempenho da antena, resultando em quedas de sinal imprevisíveis.

4 — Soluções recomendadas: absorver a vibração em vez de combatê-la

A interpretação do texto destaca um ponto essencial para projetistas de sistemas embarcados: a falha não ocorre porque a antena cerâmica é ruim, mas porque ela é inadequada para ambientes vibratórios. A solução, portanto, não está em tentar reforçar a cerâmica ou torná-la mais rígida — isso apenas agravaria o problema — e sim em permitir que o conjunto absorva a vibração de forma natural sem gerar tensões na interface solda–componente.

O autor recomenda o uso de antenas baseadas em FPC (Flexible Printed Circuit) ou em tecnologia LDS (Laser Direct Structuring). Ambos os tipos possuem características estruturais que os tornam mais adequados a ambientes industriais:

1. Antenas FPC (Flexible Printed Circuit)

Essas antenas são construídas sobre filmes flexíveis, geralmente poliimida (como Kapton), que podem dobrar-se e acompanhar as microflexões do PCB sem criar tensões destrutivas. Quando o conjunto vibra, a antena simplesmente acompanha o movimento, e não o resiste — eliminando o conflito mecânico que causa a ruptura em modelos cerâmicos.

2. Antenas LDS (Laser Direct Structuring)

A tecnologia LDS permite criar antenas diretamente sobre uma superfície plástica moldada em 3D. Esse tipo de antena possui maior conformidade mecânica, distribuindo esforços e evitando pontos localizados de alta tensão. Além disso, por não depender da rigidez cerâmica, apresenta melhor resistência a impactos e vibração.

Em resumo, a solução eficaz é adotar antenas com compliance mecânica, ou seja, capazes de se deformar junto com o equipamento sem romper. O objetivo não é lutar contra a vibração — uma batalha perdida — mas sim integrá-la ao projeto, tornando o sistema resiliente aos esforços cíclicos inevitáveis em equipamentos móveis ou industriais.

Essa abordagem reduz drasticamente falhas intermitentes, melhora a confiabilidade do RF e elimina semanas de debugging improdutivo, frequentemente dedicado a causas inexistentes no circuito elétrico.

5 — Outros componentes suscetíveis a falhas causadas por vibração

Embora o texto fornecido trate diretamente das antenas cerâmicas, a análise permite estender — ainda dentro do escopo técnico referenciável — a compreensão de que qualquer componente rígido montado em um PCB sujeito a vibração está exposto ao mesmo mecanismo de falha. O problema não é exclusivo da antena, mas sim do descasamento entre materiais flexíveis e materiais frágeis quando submetidos a esforços cíclicos.

Componentes encapsulados em materiais cerâmicos, resinas duras ou substratos muito rígidos não acompanham as microflexões naturais de uma placa de circuito, e isso cria pontos de tensão concentrada ao redor das soldas. Assim como ocorre com antenas cerâmicas, outros componentes podem sofrer microtrincas, fadiga nas soldas ou ruptura por cisalhamento quando instalados diretamente em estruturas que vibram:

1. Osciladores cerâmicos e ressonadores rígidos

Assim como as antenas, ressonadores piezoelétricos encapsulados em cerâmica são sensíveis à deformação mecânica. Em ambientes vibratórios, a solda pode fraturar e gerar falhas intermitentes de clock difíceis de diagnosticar.

2. Indutores de núcleo rígido com corpo cerâmico

Indutores SMD com encapsulamento cerâmico não absorvem vibração e podem sofrer rupturas internas que alteram indutância ou criam aberturas intermitentes no circuito magnético.

3. Sensores miniaturizados com corpo rígido

Certos sensores MEMS possuem encapsulamentos plásticos rígidos que, embora mais tolerantes que a cerâmica, ainda podem transferir esforços mecânicos excessivos para as soldas quando o PCB flexiona repetidamente.

4. Conectores de alto perfil montados rigidamente

Embora não sejam cerâmicos, conectores grandes podem transmitir carga mecânica diretamente para o PCB, acelerando fadiga nas trilhas e nas soldas.

O ponto comum entre todos esses casos é o mesmo descrito no texto: intermitência que só aparece sob vibração, tornando o diagnóstico particularmente complexo. Os testes de bancada geralmente não reproduzem as condições reais porque o componente trincado mantém contato elétrico quando o equipamento está estático, voltando a falhar apenas quando submetido às frequências vibratórias típicas do ambiente de operação.

Portanto, a recomendação geral para projetos em ambientes com vibração é simples: componentes rígidos e frágeis devem ser evitados ou isolados mecanicamente, substituindo-os por versões flexíveis, montando-os em subestruturas mais absorventes ou utilizando tecnologias que tolerem deformação.

6 — Boas práticas de projeto para evitar falhas por vibração em sistemas embarcados

A partir das orientações do texto original e dos princípios mecânicos envolvidos, torna-se claro que a prevenção de falhas em ambientes vibratórios depende menos de reforços estruturais e mais de compatibilidade mecânica entre o PCB e os componentes utilizados. O objetivo não é tornar o sistema mais rígido — isso tende a aumentar a concentração de esforços — mas sim permitir que os elementos se deformem de maneira controlada e segura.

A seguir, apresento as práticas derivadas do raciocínio técnico contido na fonte:

1. Evitar componentes cerâmicos em áreas sujeitas a vibração

A recomendação explícita do texto é substituir antenas cerâmicas por alternativas mais compatíveis, como FPC ou LDS. Esse princípio se estende a qualquer parte do circuito: sempre que o encapsulamento for rígido e frágil, aumenta-se o risco de trincas por fadiga.

2. Utilizar antenas e componentes com alta conformidade mecânica

Tecnologias como FPC permitem que a antena acompanhe naturalmente o movimento da estrutura, reduzindo drasticamente o estresse nas soldas. O mesmo vale para sensores e circuitos auxiliares quando disponíveis em encapsulamentos flexíveis ou moldados em polímeros.

3. Manter componentes sensíveis afastados de pontos de flexão natural do PCB

Placas extensas ou com regiões de fixação visíveis tendem a apresentar zonas de maior deflexão. Evitar a instalação de componentes rígidos nessas regiões minimiza a probabilidade de fratura.

4. Permitir absorção de vibração ao invés de transmiti-la ao componente

O texto deixa claro que a estratégia recomendada não é “lutar contra” a vibração, mas sim usá-la a favor do projeto. Ao adotar materiais mais flexíveis, como policarbonato ou poliimida, a vibração é distribuída em uma área maior, reduzindo picos de esforço que causariam trincas.

5. Validar o hardware em condições reais de vibração

A falha descrita no texto é notoriamente difícil de detectar em bancada. Portanto, testes em campo, em veículos ou máquinas em operação, são essenciais para identificar intermitências que só aparecem sob excitação mecânica contínua.

6. Registrar casos de intermitência como possíveis falhas mecânicas

Muitos times de hardware investigam exaustivamente o firmware ou o RF quando ocorre perda de sinal. A experiência descrita demonstra que, em ambientes vibratórios, a causa é frequentemente mecânica. Incorporar essa hipótese logo no início reduz o tempo de diagnóstico.

Em suma, a prevenção depende de projetar pensando na flexão natural do PCB, selecionando componentes com capacidade de acomodar vibração e evitando materiais rígidos e frágeis em sistemas que inevitavelmente vibram. Essa abordagem melhora a confiabilidade, reduz retrabalho e evita longos ciclos de depuração em problemas que não são elétricos, mas sim estruturais.

Seção Final — Conclusão

A análise da publicação evidencia um ponto fundamental que costuma passar despercebido em muitos projetos embarcados: a interação entre mecânica e eletrônica é tão determinante quanto o próprio circuito. Antenas cerâmicas, embora eficientes em aplicações estáticas, tornam-se vulneráveis quando instaladas em equipamentos sujeitos a vibração contínua. Isso ocorre não por falha elétrica, mas pela incompatibilidade entre um PCB que flexiona naturalmente e um componente rígido que não acompanha essa deformação.

O resultado típico é um defeito intermitente difícil de diagnosticar: a placa funciona perfeitamente em bancada, mas falha em campo devido à abertura microscópica de trincas na cerâmica ou na solda. Essa característica transforma o problema em um “fantasma” de depuração, levando equipes a investigar firmware, RF e alimentação, quando a causa real está na mecânica estrutural.

A solução, conforme observado no texto original, é abandonar antenas rígidas em aplicações vibratórias e adotar modelos com conformidade mecânica, como FPC ou LDS. A mesma lógica se aplica a qualquer componente frágil: encapsulamentos cerâmicos, ressonadores rígidos, indutores duros ou conectores que transmitam esforço excessivo ao PCB. O projeto ideal não tenta impedir a vibração — o que frequentemente piora o cenário — mas sim acomodá-la, distribuindo esforços e permitindo que o conjunto trabalhe de forma coerente com o ambiente.

Dessa forma, compreender as limitações mecânicas dos materiais torna-se parte essencial da engenharia eletrônica em aplicações industriais. Integrar mecânica e eletrônica desde a fase de design reduz falhas, aumenta a confiabilidade e evita longos períodos de investigação em problemas que não são elétricos, mas estruturais.

Texto Original: